| 集團官網 海普歐首頁

|

|

|

|||||||

淤泥是由原廢水中的固體物質和處理廢水時產生的固體物質組成的。但經過濃縮、消化后,污泥仍有大約95%~97%的含水率,且體積仍然很大;污泥脫水可以進一步去除污泥中的空隙水和毛細水,并使其體積減小;通過脫水處理,污泥的含水率可以降至70%~80%,其體積為原體積的1/10~1/4,有利于后續的輸送和處理。

泥漿機械脫水的方法主要有過濾脫水、離心脫水、壓榨脫水等。濾式脫水又有真空過濾和壓力過濾;離心脫水用離心機;擠壓式脫水用螺旋壓榨機或滾壓機。壓力過濾和離心脫水是常用方法。

淤泥過濾脫水是以淤泥兩面的壓差作為推動力,迫使污泥水分通過淤泥過濾形成濾液,而固體微粒則在淤泥表面形成濾餅,從而實現淤泥脫水。片框式壓濾機是首先用于化工脫水的設備。片框式壓濾機是一種間歇式固液分離設備,它由機架、濾板、傳動系統等組成,由濾板、濾框排列成濾室,在料泵的壓力作用下,將料液送入每一個濾室,并通過一個過射子介質,將固體和液體分離。在化工,染料,石油,陶瓷,制藥,制糖,食品,淀粉,膠質,涂料,冶金和所有工業中都有廣泛的應用。其分離效果好,適用范圍廣,操作簡單,節省投資,特別是對粘細物料的分離,有其不可比擬的優勢。

1.機座。

采用尾板絲母支座與橫梁相連,支撐濾板和驅動機構。

2.過濾制度。

包括過濾板和過濾布。通過一臺泵將待濾懸浮液輸送到各個壓緊過的濾室,其中懸浮液通過濾布,通過每一塊濾板上的濾液孔排出體外,懸浮液中的固體顆粒聚集在濾室內,逐漸形成濾餅,濾餅在濾室內充滿濾室,即完成一次過濾循環。

3.平板框架壓濾機的工作原理

適用于固液分離。壓濾后的泥餅具有較高的固含量,分離效果好。固液分離的基本原理是:混合液通過過濾介質(一種布料),固體停留在布料上,逐漸堆積在布料上形成過濾泥餅。并且,黃油部分滲入濾布中,變成不含固體成分的清液。

分析|板框壓濾機

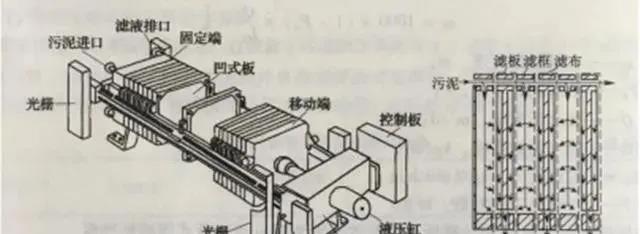

4.壓片機架結構圖。

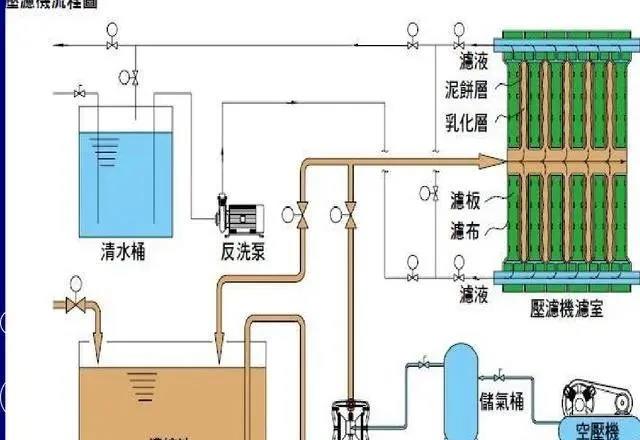

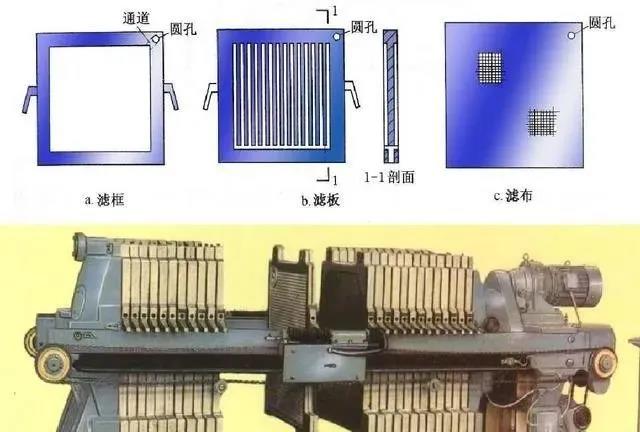

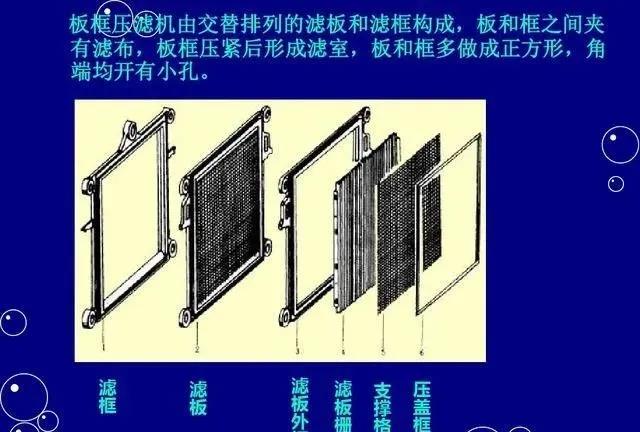

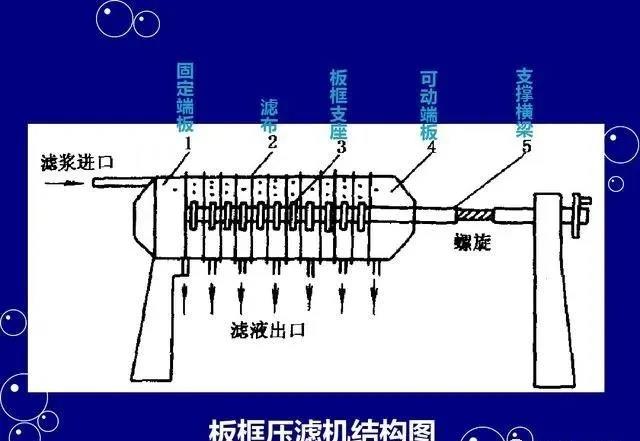

壓濾機的濾框、濾板和濾布結構示圖1,其中(a)為濾框,(b)為濾板,(c)為濾布。在圖2中可以看到板框式壓濾機的結構圖,圖3中顯示了板框式壓濾機及其附屬設備的布置,除了板框式壓濾機的主機外,還包括進泥系統、投藥系統和壓縮空氣系統。

分析|板框壓濾機

過濾框,過濾板,過濾布結構示意圖。

分析|板框壓濾機

分析|板框壓濾機

平板框架壓濾機結構圖。

分析|板框壓濾機

5.平板框架壓濾機安全操作規程

(1)在壓濾之前,先檢查濾板、濾框和濾布是否有損壞、折疊現象,運動處要潤滑。

(2)卸渣時應仔細清理濾框,礦漿入孔,濾板、濾液出孔。

(3)必須確保自動控制系統的反饋信號裝置(如接近開關、電接點、壓力表)動作的

準確性和可靠性,如果出現故障應及時修理或更換。

(4)保持壓濾機表面干凈,防止生銹。

(5)液壓系統的維護主要是對液壓油的質量和數量、液壓元件及各接觸面的密封性能等進行檢查。

(6)濾板過濾框在機架上的排列次序為:止推底板起~過濾框~過濾板~過濾框-壓緊板。

(7)板形過濾框在機架上安裝完畢后,啟動電機將手動換向閥打到壓緊位置即可。

(8)當達到規定的壓力時,自動停止并保持壓力,液壓站電機停止,進入保壓狀態。

(9)進入保壓狀態后,檢查各管道的開閉狀態,確認無誤后,啟動給料泵,緩慢打開給料閥。

(10)松開濾板,卸下濾餅。開始油泵時,先將手動換向閥置于壓緊位置,松開鎖母,然后將手動換向閥置于中間位,暫停幾秒鐘,然后將手動換向閥置于反回位。回壓后,停止油泵工作。

(11)壓緊板退出后,將濾板(框)逐個拉出,同時卸下濾餅、清濾布、清理濾板、保持濾板密封面清潔。

但板框式壓濾機在壓濾時,泥漿往往不能自動排出。為何板框式壓濾機中的污泥不能自動排出?這個問題經常出現在我國的城鎮污水處理廠中。文章歸納出以下理由:

(1)內部因素

其主要原因是板框式壓濾機不能很好地適應脫水污泥的泥性,可能是由于化學調理劑選擇不當或調理劑選擇不當造成的。當比阻仍未得到有效改善時,說明該污泥不適合用于板框壓濾機的脫水。

此外,在選擇合適的藥劑時,還可以試著添加一些石灰作為助凝劑,以提高污泥粘滯度。

(2)外部因素。

首先板框機進泥壓力不夠,板框空間“填滿”泥漿量不足,因此所產生的泥餅太薄(最好3cm),導致泥餅重力不能克服其與濾布之間的“粘性”,導致泥餅不能落地。

最后,濾布的選擇不當;現在許多濾布材料都沒有做“壓光”處理,造成表面肉眼看不清的“毛刺”過多,所以泥餅很容易粘在濾布上而下不來。

濾布織造工藝及選擇孔型不合理。現在只有少數廠家對濾布的做法比較清楚。

|

|||||||||||||||||||||

|

|||||||||||||||||||||